Производство под давлением: почему без оптимизации уже не выжить

В современных условиях у производственного бизнеса нет запаса на долгие раздумья. Конкуренция усиливается, цикл продаж сжимается, требования клиентов к качеству и срокам возрастают. Добавим к этому логистическую нестабильность, рост стоимости ресурсов и — главное — дефицит квалифицированных кадров. Всё это подталкивает к одному выводу: либо вы постоянно совершенствуетесь, либо уступаете рынок тем, кто делает это быстрее.

Типовая проблема:

Компания с загруженным производством, но падающей прибылью. Причина — неэффективные маршруты, избыточные запасы, простой оборудования, ручное планирование. Неоптимизированные процессы напрямую отражаются на себестоимости, сроках и качестве.

Точка отсчёта: с чего начинается реальная оптимизация

Постановка целей: зачем вообще менять?

Оптимизация ради «оптимизации» — не работает. Работает чёткая цель. Самые частые запросы клиентов:

-

Сократить издержки и снизить себестоимость

-

Увеличить прозрачность: видеть реальную загрузку и контролировать узкие места

-

Повысить гибкость производства и сократить время цикла

-

Перейти от интуитивного к управляемому планированию

Стратегия, а не косметика

Речь не только о том, чтобы настроить учёт. Оптимизация — это управленческое изменение. Она требует пересмотра процессов, ролей, подходов.

Как выглядит готовность к изменениям: кейс от «ВЕГА Центр проектных технологий»

- Заказчик: региональный производитель упаковки.

- Исходная точка: ручной учёт в Excel, планирование — по памяти мастеров, потери сырья — до 18%.

- Формулировка задачи: «Хочется понимать, что происходит на производстве и управлять этим. Иначе — бизнес не масштабируется».

Реальный запрос — это не «внедрить программу», а решить бизнес-задачу.

Пошаговая модель: этапы внедрения оптимизации

Анализ текущего состояния

Первые шаги — это сбор и оцифровка реальных данных. Не «для отчёта», а для выявления отклонений, узких мест, неэффективностей. Важно задать себе:

- Где теряем время?

- Какие этапы дублируются?

- Где «слепые зоны»?

- Где «узкие места», где тормозит?

- Какую информацию скрывает «бумажное» производство?

План изменений

После аудита выстраивается дорожная карта оптимизации:

- Приоритизация: где наибольший потенциал экономии?

- Эффекты: что даст конкретное изменение в цифрах?

- Ограничения: что мешает изменению (например, текущее ПО или привычки персонала)?

Внедрение поэтапно

Важно идти итерационно, не пытаясь перестроить всё за раз.

Обычно используем модель: пилот → апробация → масштабирование.

Ключевые правила:

- Изменения = изменения процессов + IT-решения

- Не перегружать команду — выделяйте внутренних лидеров

- Сохраняйте процессы в движении — «остановка» завода чаще всего недопустима

Оценка результата

Результат — не количество настроенных форм, а бизнес-показатели. Используемые KPI:

- OEE (общая эффективность оборудования)

- OTIF (своевременность отгрузок)

- Уровень запасов и оборачиваемость

- Точность планирования

Рабочие методы, которые приносят результат

Бережливое производство

Это не про сокращение персонала. Это про устранение восьми видов потерь: от перепроизводства до простоев. Метод помогает добиться:

- Снижения запасов

- Сокращения времени на смену производства

- Повышения качества за счёт стандартизации

Интегрированное планирование

Позволяет выстроить баланс между спросом, мощностями и ресурсами. Особенно актуально при большом ассортименте и коротких циклах.

Реинжиниринг процессов

Когда проще «разобрать» текущую модель и построить заново. Используем, если:

- Процессы устарели морально

- Используется неэффективная логика (например, «бухгалтерия = центр планирования»)

- Нет сквозной управляемости

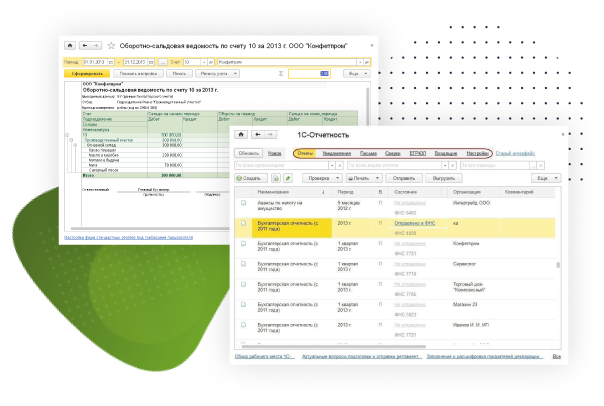

Инструменты, которые работают на эффективность

Оптимизация производства невозможна без опоры на цифровые инструменты. Ручной учёт, хаотичное планирование и управление «по интуиции» больше не работают. Современные ИТ-решения позволяют точно рассчитывать загрузку, прогнозировать спрос, контролировать реальные потери и снижать затраты.

Разберём три ключевых типа инструментов, которые дают быстрый и ощутимый эффект.

Автоматизированные системы управления производством (APS и MES)

APS (Advanced Planning & Scheduling) — интеллектуальное планирование

Что делает:

- Строит оптимальные графики производства, учитывая реальные ограничения (ресурсы, оборудование, персонал, логистику)

- Учитывает зависимости между цехами, этапами, маршрутами

- Позволяет моделировать сценарии — например, что произойдёт, если один станок выйдет из строя

Когда особенно полезно:

- Снижение времени подготовки отчетности с 5 до 1,5 рабочих дней;

- Снижение количества замечаний от аудитора на 70%;

- Уверенность в корректности данных.

Результат:

Увеличение загрузки оборудования, снижение времени цикла, минимизация простоев.

Кейс:

На заводе промышленной упаковки внедрение APS позволило сократить время реакции на срочные заказы с 2 суток до 6 часов.

MES (Manufacturing Execution System) — управление цехом в реальном времени

Что делает:

- Отслеживает статус выполнения заказов, загрузку оборудования, отклонения

- Фиксирует простой, брак, переналадку

- Снимает данные с датчиков, терминалов, мобильных устройств

Преимущество:

MES связывает виртуальную модель производства (ERP, APS) с реальной картиной на площадке.

Результат:

- Контроль в режиме онлайн

- Сокращение потерь за счёт мгновенного реагирования

- Рост точности учёта и дисциплины на линии

Частая ошибка:

Установка MES без интеграции с ERP → данные дублируются, решения принимаются вручную. Не делайте так.

Модели прогнозирования спроса и аналитика

Большинство производств планируют объёмы «на глаз» или по прошлогодним продажам. Это путь к:

- Избыточным запасам

- Дефициту на складе

- Перепроизводству

Современные инструменты на базе аналитики и ML дают точность прогноза до 90%. Особенно это важно для FMCG, сезонных производств, нестабильных рынков.

Что используют:

- Регрессии, нейросети, скользящие средние

- Анализ динамики заказов, промо-активности, внешних факторов

Как внедряется:

- Подключается аналитический модуль (в 1С или BI-система)

- Формируются модели на основе исторических данных

- Настраиваются циклы прогнозирования (неделя, месяц, квартал)

Результат:

Снижение остатка на 30–40%, повышение доступности на складе.

Инструменты управления запасами и логистикой

Если вы не контролируете запасы — вы теряете деньги. Современные инструменты позволяют:

- Рассчитывать оптимальный объём заказа (EOQ)

- Настраивать точки перезаказа

- Использовать ABC/XYZ-анализ для классификации и управления номенклатурой

- Автоматизировать перемещение между складами, зонирование, пополнение

Результаты реальных проектов:

- Уменьшение оборачиваемости с 80 до 35 дней

- Освобождение оборотных средств на 12 млн рублей

- Снижение потерь из-за «залежалых» партий

Инструмент в 1С:

Модуль управления запасами (в составе 1С:ERP) позволяет настроить как базовые, так и продвинутые алгоритмы.

Чек-лист: как выбрать инструменты под задачи производства

|

Вопрос |

Если ответ ДА |

Рекомендация |

|

Часто ли меняется спрос? |

|

Прогнозирование + APS |

|

Есть ли дефицит или избытки на складе? |

|

Модуль управления запасами |

|

Не хватает точности в планировании? |

|

Внедрение APS |

|

Нет контроля в реальном времени? |

|

MES-система |

|

Много ручного труда в учёте? |

|

Интеграция с ERP и автоматизация |

Практические рекомендации по внедрению:

- Начните с цели. Не внедряйте MES или APS «потому что у конкурентов есть». Чётко сформулируйте, какую проблему решаете.

- Проведите аудит. Мы в «ВЕГА Центр проектных технологий» всегда начинаем с обследования и оценки зрелости процессов.

- Двигайтесь поэтапно. Не пытайтесь охватить всё сразу. Начните с одного участка (цеха, группы заказов, склада).

- Выбирайте масштабируемые решения. 1С:ERP с модулями и возможностью интеграции — оптимальный старт.

- Оценивайте экономику. Учитывайте не только затраты на внедрение, но и срок окупаемости (обычно 6–18 месяцев).

Внедрение инструментов не должно превращаться в самоцель. Это инвестиция в эффективность, которая даёт реальный финансовый результат. Главное — выбрать правильную точку старта и работать с надёжным партнёром.

Если необходимо — предоставим шаблоны ТЗ, демонстрации по MES/APS, методику расчёта эффекта от автоматизации.

MES / APS-системы

- MES — для управления цехом в реальном времени

- APS — для построения производственного графика с учётом ограничений

Прогнозирование спроса

Работает, когда есть данные. ML-модели дают точность выше 85%. Это позволяет:

- Оптимизировать закупки

- Снижать неликвидные остатки

- Повышать доступность товара

Управление запасами

Ключ — это оптимальные запасы, а не минимальные. Используем ABC/XYZ-анализ, точки заказа, интеграцию с ERP.

Технологии 1С — в центре производственного управления

1С:ERP и управление производством

Модуль «Управление производством» в 1С:ERP позволяет:

- Планировать на уровне заказов и смен

- Учитывать маршруты, нормы, графики

- Анализировать отклонения по факту

Интеграция с MES/APS

Мы реализовывали проекты, где 1С:ERP выступала ядром, а MES и APS — внешними модулями.

Пример: завод по выпуску пищевых компонентов.

ERP отвечает за управление заказами и нормативкой, MES — за контроль смен, APS — за оптимизацию графика. Интеграция позволила сократить время реакции на отклонения с 1 суток до 15 минут.

АПК

- До: ручное планирование, ошибки до 20%

- После: автоматизированное планирование и контроль выполнения

- Результат: экономия 60 млн рублей в год за счёт снижения простоев и потерь сырья

Металлургия

- До: перебои на стыке смен, высокая переналадка

- После: синхронизация смен и преднастройка маршрутов

- Результат: снижение переналадки на 18%, рост производительности на 12%

FMCG

- До: непредсказуемый спрос, избыточные остатки

- После: внедрение модуля прогнозирования и планирования

- Результат: точность прогноза 89%, рост оборачиваемости в 1,5 раза

Где зарыты риски: трудности, с которыми сталкиваются компании

Оптимизация не заканчивается после «внедрения». Она начинается с изменения культуры.

Как выстроить постоянные улучшения

- Запускайте регулярные Kaizen-сессии

- Обучайте команду бережливым практикам

- Используйте систему инцидентов и быстрого реагирования

- Установите внутренние метрики по эффективности

Роль партнёра по внедрению

Ваш ИТ-партнёр — не просто интегратор. Это команда, которая помогает меняться. Мы в «ВЕГА Центр проектных технологий» сопровождаем не только внедрение, но и развитие системы в течение всего жизненного цикла.

Заключение: оптимизация, которая делает бизнес сильнее

Сегодня выигрывают не самые крупные, а самые гибкие. Ключ к устойчивости бизнеса — в умении быстро адаптироваться, снижать потери, принимать решения на основе данных.

Именно это мы и помогаем реализовать нашим клиентам.