Когда производство не справляется по-старому — приходит автоматизация

Современное производство требует скорости, гибкости и прозрачности. Там, где ручной труд уже не справляется, а ошибки стоят слишком дорого, приходит автоматизация. Сегодня это не просто модернизация — это способ выживания и роста в условиях высокой конкуренции, нестабильности рынка и дефицита квалифицированного персонала.

Что даёт автоматизация производству сегодня

Уход от ручного труда и снижение человеческого фактора

Автоматизация заменяет рутинные, монотонные операции, которые человек выполняет медленно и с ошибками. Например, ручная упаковка снижает скорость отгрузки, а человеческий фактор при резке металла — повышает процент брака. Машины стабильно выполняют задачи с точностью до миллиметра.

Рост производительности без увеличения штата

Станок с числовым программным управлением (ЧПУ) работает круглосуточно, без перерывов и больничных. Один оператор может контролировать сразу несколько рабочих ячеек, а роботы автоматической сварки заменяют целые бригады. Производительность растёт кратно.

Минимизация брака, улучшение качества и расширение ассортимента

Автоматизация снижает погрешности. Программируемое оборудование обеспечивает повторяемость, а ИТ-системы позволяют встраивать автоматический контроль качества прямо в производственный цикл. Это открывает путь к кастомизации продукции без потери эффективности.

Финансовые выгоды: снижение затрат и рост прибыли

Автоматизация снижает:

- затраты на ФОТ;

- расходы на сырьё из-за уменьшения брака;

- издержки на логистику и склад.

Одновременно повышается выработка, ускоряется оборачиваемость и сокращаются сроки поставки. Итог — рост прибыли и конкурентоспособности.

Не только плюсы: технологическая безработица, уязвимость техники и зависимость от ИТ

Важно учитывать и риски:

- рост затрат на обслуживание техники;

- зависимость от ИТ-инфраструктуры;

- необходимость переобучения персонала.

Ключ к успеху — грамотная стратегия автоматизации, не оторванная от реальных бизнес-процессов.

Три формы автоматизации: от локальной до полной

Частичная автоматизация: минимальные вложения — ощутимый эффект

Пример: замена ручной сортировки упаковочным конвейером и считывателем штрихкодов. Вложения минимальны, но эффект — снижение потерь времени на 40%.

Комплексная автоматизация: цех как слаженный механизм

Включает взаимосвязанные системы: станки, сенсоры, склад, ERP. Работает как единое целое — цех становится самоорганизующейся системой.

Полная автоматизация: управление без участия человека

Полный отказ от ручного труда на участке. Производственные ячейки, роботизированные транспортные системы, цифровые двойники. Примеры — умные заводы BOSCH и Siemens.

Классификация и конкретные решения: какие системы лежат в основе автоматизации

Современная автоматизация базируется на нескольких ключевых направлениях: мехатронике, роботизации, информационных технологиях и интегрированных системах управления. Вместо разрозненных решений всё чаще используются комплексные системы, охватывающие весь цикл — от проектирования до логистики.

Производственное оборудование: от ЧПУ до гибких систем

Станки с числовым программным управлением (ЧПУ) давно стали стандартом в серийном производстве. Они обеспечивают высокую точность и повторяемость операций, легко перенастраиваются и работают с минимальным участием оператора. В связке с системами CAM они позволяют переходить от проектирования к изготовлению почти без потерь во времени.

Гибкие производственные системы (FMS) идут дальше — они интегрируют множество ЧПУ-единиц, логистику и контроль качества в единую производственную среду. FMS реагируют на изменения заказов без остановки потока, автоматически перенастраивая оборудование под новый продукт.

Роботизация: автоматизация операций и логистики

Роботы всё чаще заменяют человека в рутинных и опасных зонах: сварка, сборка, упаковка, транспортировка. Промышленные роботы различаются по уровню автономности — от запрограммированных манипуляторов до автономных мобильных платформ (AMR), которые самостоятельно ориентируются в пространстве.

Коллаборативные роботы (cobots) работают бок о бок с людьми, повышая безопасность и эффективность операций без необходимости изолировать рабочие зоны. Интеграция ИИ и машинного зрения делает роботов не только исполнительными, но и обучаемыми.

Информационные и цифровые системы: управляющий интеллект

Ключ к интеллектуальной автоматизации — это информационные системы. Они охватывают:

- CAD/CAM/CAE — проектирование, моделирование и подготовка производства;

- MES-системы — управление производственным процессом в реальном времени;

- SCADA — мониторинг и управление оборудованием;

- ERP — управление ресурсами, финансами, складом и персоналом.

Объединение этих систем создаёт цифровой контур предприятия, где каждый модуль обменивается данными с другими. Внедрение цифровых двойников — виртуальных копий оборудования и процессов — позволяет моделировать и оптимизировать производство до начала реального запуска.

Компьютерно-интегрированное производство (CIM): единая экосистема

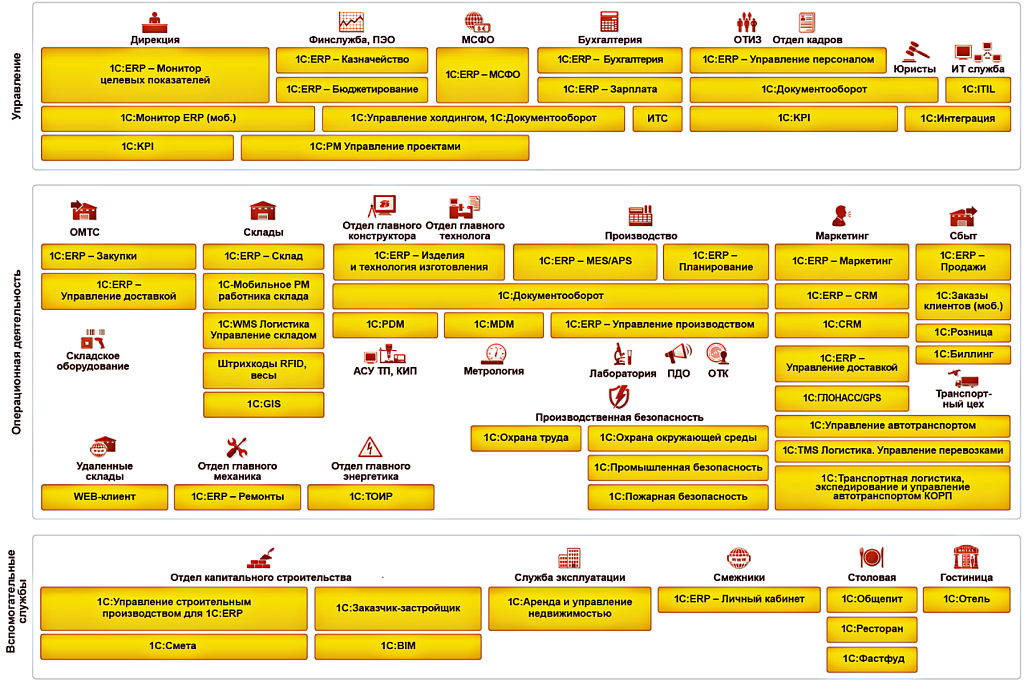

CIM объединяет все вышеперечисленные элементы в единую цифровую среду. Это не просто автоматизация, а полная интеграция: проектирование, планирование, производство, логистика и сбыт связаны единой платформой, которая управляется централизованно и прозрачно.

Разница между классической автоматизацией и CIM — в масштабе и синхронности процессов. Примером может служить завод с цифровыми двойниками изделий, интеграцией 1С:ERP и MES, где каждый заказ проходит полный путь от проектирования до отгрузки без участия бумаги и человеческой координации.

Выгоды такой интеграции:

- Полная прослеживаемость данных;

- Быстрое принятие решений на основе аналитики;

- Минимизация потерь, брака и простоев.

На этом фундаменте строятся умные фабрики — предприятия нового поколения, где автоматизация не цель, а инфраструктура для масштабируемого и адаптивного бизнеса.

«1С:ERP Управление предприятием 2» — платформа, объединяющая всё

Автоматизация без управляемости теряет эффективность. Именно поэтому цифровая трансформация невозможна без интеграционной платформы, способной объединить все бизнес-процессы в единую управляемую систему. В этом контексте «1С:ERP Управление предприятием 2» — не просто программный продукт, а цифровое ядро производственного предприятия.

Эволюция от 1С:УПП к 1С:ERP: адаптация к реалиям современного бизнеса

«1С:ERP» является логическим развитием УПП (управление производственным предприятием), вобравшим в себя весь опыт предыдущих поколений решений. Основной акцент сделан на модульности, масштабируемости и поддержке сквозной автоматизации: от проектирования и снабжения до выпуска и сбыта продукции.

Возможности: планирование, контроль, анализ, обслуживание, финансы и персонал

Система предоставляет функциональные блоки для управления:

- производством (диспетчеризация, графики, сменные задания);

- закупками и логистикой (заявки, склад, транспорт);

- ремонтом оборудования (ТОиР, графики обслуживания);

- затратами и себестоимостью;

- персоналом и начислением заработной платы;

- финансами и бюджетированием.

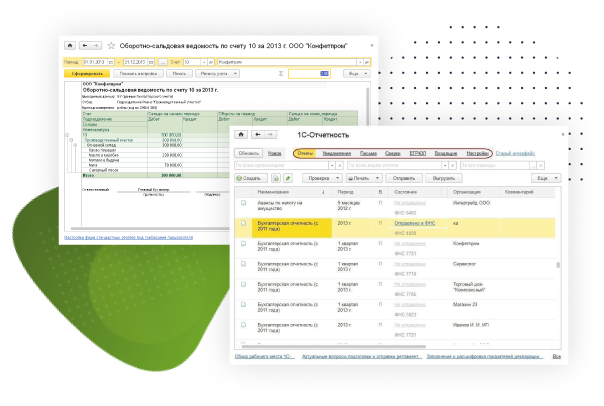

Все эти блоки работают в единой среде, где данные передаются автоматически между модулями. Это позволяет:

- прогнозировать отклонения от плана;

- оперативно управлять ресурсами;

- анализировать эффективность в разрезе заказов, направлений, подразделений.

Два уровня управления: от цехов до станков

1С:ERP поддерживает интеграцию с промышленными уровнями управления (MES/SCADA). Это позволяет:

- получать данные напрямую с оборудования (время работы, сбои, загрузка);

- связывать физическое исполнение заданий с цифровыми документами;

- строить отчётность на основе факта, а не допущений.

Почему 1С:ERP — ядро цифрового производства на платформе «1С:Предприятие»

Сильные стороны:

- адаптация под специфику производства: от пищевого до машиностроения;

- российская разработка — соответствует требованиям ФНС и Минпромторга;

- возможность локальной установки и кастомизации под задачи предприятия;

- широкая сеть партнёров для внедрения и сопровождения.

Реальные кейсы внедрения:

- Производство пластиковых изделий: до внедрения — Excel, отсутствие единого плана; после — сокращение времени на подготовку производства на 60%.

- Металлообработка: до — хаотичный учёт заказов, после — прозрачная система графиков и управление загрузкой оборудования, снижение времени простоя на 45%.

Чек-лист: как понять, что вам нужна 1С:ERP

- Есть более одного производственного участка

- Используется склад с материальными остатками

- Есть ТОиР, работа с оборудованием

- Ведётся себестоимость, бюджеты, ПИР

- Присутствует рост объёмов или диверсификация продукции

- Нужна интеграция с MES, SCADA или внешним CAD-софтом

Автоматизация — не просто тренд, а стратегический ресурс

Автоматизация работает, если она в контексте задач бизнеса

Успех проекта определяется не набором оборудования, а тем, насколько система встроена в реальные процессы.

Технологии — это только инструмент. Главный успех — в грамотной интеграции

Без продуманной стратегии автоматизация превращается в дорогую игрушку. Сильный партнёр по внедрению — ключевой фактор.

Следующий шаг — цифровая трансформация на базе 1С и гибких решений

Автоматизация — только этап. Впереди — умное производство, цифровые двойники и интеграция с ИИ. И начинать надо уже сегодня.

Оставьте ваш контакт и мы свяжемся с вами в течение 30 минут (в рабочее время).